莱顿弗罗斯特现象工业中的应用:金属模铸造脱模剂

1、前言

金属模铸造是一种历史悠久、广泛的加工工艺.普通的方法是重力和砂型铸造。高压压铸是近些年发展出的一种铸造工艺,使快速生产出尺寸精确的零件成为可能。压力铸造简称压铸,是一种将熔融合金液倒入压室内,以高速充填钢制模具的型腔,并使合金液在压力下凝固而形成铸件的铸造方法。压铸区别于其它铸造方法的主要特点是高压和高速。这样的特点导致了压铸模具表面生产环境的复杂和恶劣。压铸工艺各因素之间相互影响,相互制约,并且相辅相成只有正确选择和调整这些因素,使之协调一致,才能获得预期效果,压铸喷涂工艺是重要的因素之一。

如何有效地利用脱模剂来改善铸件产品质量,减少和降低因产品粘模导致的质量问题,延长模具的使用寿命,优化生产节拍,一直是工艺人员探索和研究的方向。

2、脱模剂定义及产品特点

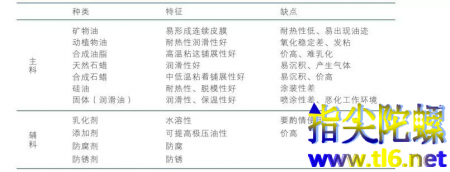

目前压铸常用的脱模剂主要有:油性脱模剂、水基脱模剂、粉体脱模剂三大类。水基脱模剂基本成分是矿物油、石蜡、加上添加剂等十几种原料经乳化制成(见下表)。

在这些成分中,只要有一种原料的配方有1%的变更,制造出来的产品性能就不同。特别是很多锌合金产品需要作表面处理,需要选择不含硅、蜡的脱模剂。我公司使用的脱模剂主要成分为:石油、植物提炼油、合成油、蜡和树脂、硅油、抗腐剂、抗焊合添加剂、耐特压添加剂、乳化剂和清洁剂。属于一种常见类型的水基脱模剂。

优秀的脱模剂应当具备优秀地润滑性能,具备润湿和弥散效果,可以辅助合金充填流动,在模具型腔表面有成膜性能;对压铸模具生产时的高温支持,避免模具型腔结垢,自身对模具和产品不具有腐蚀性,自身化学性质、物理性质稳定的特点。

3、脱模剂的使用工艺

3.1 压铸模具温度对脱模剂使用的影响

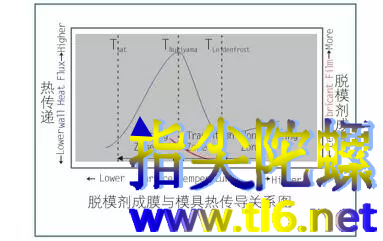

把水滴落在滚烫的铁板上,假若铁板的温度仅高于水的沸点(100°C),水会发出嘶嘶声并迅速沸腾。但当铁板到达莱顿弗罗斯特点(Leidenfrostpoint)时,水便会产生莱顿弗罗斯特现象。水珠会在铁板四处滚动,并缓慢地逐渐蒸发,反而令水珠可以存活更久。

在莱顿弗罗斯特现象下,水珠中跟铁板接触的部分会迅速沸腾形成水蒸气,与此同时水珠尚保持液体的状态,由于水蒸气的传热比液体水慢得多,蒸气层阻隔水直接接触滚烫铁板并大大降低水滴沸腾的速度。

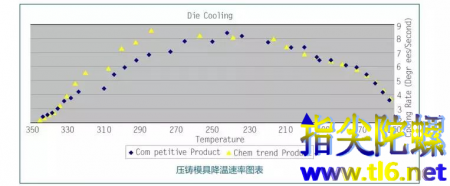

水的莱顿弗罗斯特点会随着水中含有的杂质、滚烫物件的材质、水的温度(由于姆潘巴现象,冷水可能比热水更易蒸发)等而改变。 从上两个表格对比关系可以看出脱模剂在压铸模具表面成功附着并成膜的过程和压铸模具本体温度有很大关系。喷涂作业一般发生在压铸模完成铸件成型开模后进行,此时模具温度一般为350℃~450℃甚至更高。部分模具冷却管路布置比较多的,在极短的时间内模具温度会迅速降低至150℃左右。如何在如温度变化范围如此剧烈的范围内保证脱模剂的喷涂质量,这需要现场工艺人员根据自身模具的实际冷却情况选择合适的脱模剂。

3.2 喷涂设备对脱模剂附着效果的影响

通过长期实践总结和脱模剂厂家的介绍,工艺人员对脱模剂的喷涂附着效果有着自己总结的经验和方法。目前,喷涂方式方法基本已经定型,各大铸造厂家也按照此类方式对工艺进行优化。总结效果如下:

1)尽量垂直模具表面进行喷涂。垂直喷涂可最大范围确保设备正常工作时最佳的喷涂范围和喷射压力,对压铸模具表面成膜效果最佳。

2)喷涂设备喷嘴安排尽量按照模具型腔形状进行安排,有利于照顾模具型腔内较深区域的喷涂及冷却。

3)喷涂设备应当配备一定的雾化装置使脱模剂喷涂过程具备雾化效果,有效降低成膜效果并降低脱模剂用量。

4)选择正确而合适的喷涂距离。因各厂家设备生产时压缩空气压力不一。为达到良好的雾化效果,保持足够的喷射压力,又不会因为喷涂过程太过强烈而影响模具非成型面的清洁进而增加喷涂成本。所以,选择合适的喷涂距离很必要。我工厂喷涂设备给定的压缩空气压力为0.4MPa,脱模剂输送压力为0.4MPa。经多次调试结合产品结构认为在100mm~200mm这个距离喷涂效果最佳。

4、脱模剂配比浓度和生产成本的关系

脱模剂应用工艺的正确与否直接影响生产效率的提高进而大大影响了工厂效益。精准而快速的喷涂可以大大降低脱模剂的用量,减少水的消耗,降低压缩空气的用量,同时减少了废水排放以及废水处理的费用。这对当前铸造行业涉及的环保问题无疑起到了极大的助推作用。同时,精准而快速的喷涂意味着更快的生产节拍,更高的生产效率。这对于缓解企业产能压力,创造更高产值、提升交货能力、创造更高利润都有着积极有利的作用。

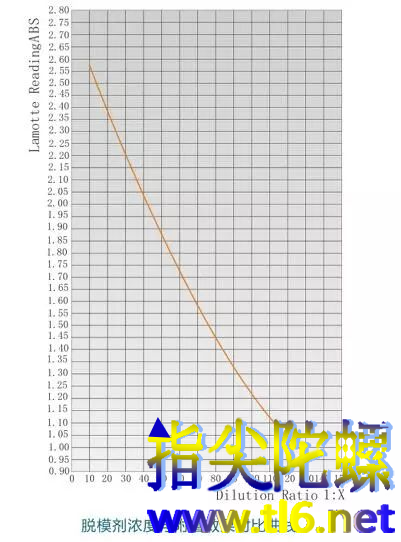

脱模剂作为铸造生产重要的辅料在生产过程中使用量是十分惊人的。以我公司为例,目前某系列发动机缸体压铸岛工有4个,年产量为36万件。采用宇部2800T压铸机,ABB机械手自动喷涂设备,配比沃尔林喷涂箱,喷涂时间为34s,使用脱模剂型号为肯天公司SL-6604CA型。前期根据工艺要求脱模剂配比浓度为1:70,后经过喷涂工艺优化脱模剂配比浓度降低至1:90。经过核算后发现,单件产品脱模剂用量由之前的0.252Kg/件降低至0.157Kg/件。按年产44万计算(2015年扩能)仅脱模剂一项全年可节约163.02万元。

5、结语

压铸模具脱模剂使用范围巨大,使用方式多样,同时带来了极佳的经济价值和社会价值。特别是近几年脱模剂生产制造行业的蓬勃发展,部分厂家已经开始对特定产品和特殊地区推出定向的脱模剂。这种脱模剂具有针对性强、效果明显、经济效益显著等特点。作为铸造工艺人员,如何通过工艺调整和设备间的优化,借脱模剂这个平台生产出质量合格,成型优秀的产品仍旧是我们研究的方向和目标。